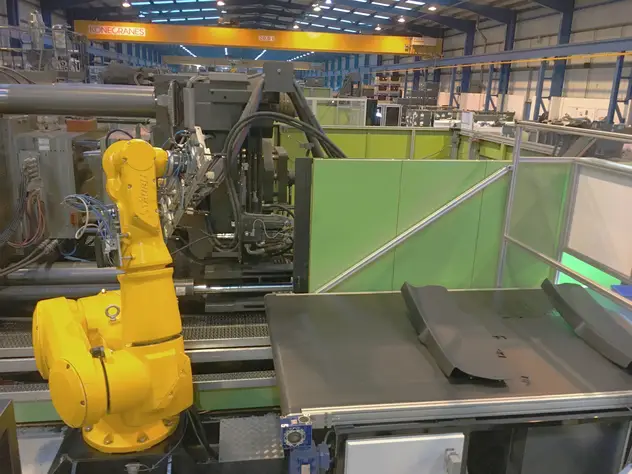

Spritzgießzelle mit zwei Robotern: Der Automobilzulieferer WHS Plastics setzt bei seinen Spritzgießzellen konsequent auf Automation. Das international agierende Unternehmen integriert nachfolgende Montageschritte direkt in die Zellen und favorisiert dabei hochleistungsfähige Stäubli-Roboter.

Die britische WHS Plastics in Sutton Coldfield/ Midlands hat sich als Zulieferer der einheimischen Kfz-Industrie einen guten Namen gemacht. Das rund 1.000 Mitarbeiter zählende Unternehmen, das auch außerhalb der Automobilindustrie erfolgreich ist, betreibt mehr als 75 Kunststoff-Spritzgießmaschinen und verarbeitet deren Erzeugnisse zu einbaufertigen Komponenten und Modulen weiter.

Zum Erfolgskonzept von WHS gehört ein sehr hoher Automationsgrad. Ziel der hauseigenen Anlagenplaner ist es dabei, nicht nur den Entnahmeprozess der Spritzgussteile aus der Form zu automatisieren, sondern auch nachgelagerte Aufgaben direkt in die Spritzgießzellen zu integrieren. So lassen sich Transportzeiten signifikant reduzieren. Weiterer Vorteil: Auf kompaktem Raum entsteht ein weitestgehend fertiges oder zumindest vormontiertes Bauteil.

Deshalb sind an den Spritzgießanlagen rund 50 Stäubli-Roboter installiert. Grund für diese Wahl sind die Dynamik, die Präzision und die Zuverlässigkeit, für die Stäubli-Roboter bekannt sind. Genau die Attribute spielen bei der Auswahl von WHS Plastics für die Integration in ihre Produktionsstätte eine Schlüsselrolle. Das Konzept der Roboterautomation war und ist für WHS Plastics so erfolgreich, dass Stäubli Roboter nun routinemäßig als Teil eines Pakets mit jeder neuen Spritzgießmaschine bestellt werden.

Zwei Roboter arbeiten Hand in Hand

In einem aktuellen Projekt sind sogar zwei unterschiedliche Roboter der TX-Serie in einer Zelle im Einsatz. Die Spritzgießmaschine erzeugt eine großformatiges Kfz-Heckklappenprofil. Der erste Roboter – ein Stäubli TX200 – entnimmt das fertige Spritzgussteil aus der Form und positioniert es in einer Vorrichtung, hält es dort jedoch weiter fest.

Der zweite Roboter, ein kleinerer Stäubli TX60, greift währenddessen das erste von mehreren Befestigungselementen, dass ihm über Vibrationsförderer und Vereinzelungsstationen angeboten wird. Sukzessive befestigt er mehrere und unterschiedliche Clips an dem Heckklappen-Profilteil, mit denen später die Innenverkleidung fixiert wird. Der TX200 hat das Bauteil in dieser Zeit fest im Griff – und in der Spritzgießmaschine entsteht zur selben Zeit schon das nächste Kunststoff-Rohteil.

Fotos: Stäubli

Hat der hochdynamische TX60 seine Aufgabe beendet und alle Clips befestigt, entspannt sein großer „Kollege“ die Klappe, nimmt sie aus der Vorrichtung und legt sie auf einem Förderband ab, mit dem das vormontierte Modul zur nächsten Bearbeitungsstation transportiert wird.

WHS produziert auch andere Kfz-Komponenten nach diesem Konzept und profitiert dabei von der synchronen Ausführung dreier Prozessschritte: Spritzgießen des Rohteils, Entnahme durch einen Roboter aus der Form, Weiterbearbeitung durch denselben Roboter, gegebenenfalls – wie im hier gezeigten Beispiel – mit Hilfe eines zweiten Roboters. So spart das Unternehmen Zeit und Platz und gewährleistet auch ein hohes Qualitäts-niveau, weil der Roboter ermüdungsfreie, reproduzierbare Leistung erbringt und auch Qualitätssicherungsschritte in die Zellen integriert werden können.

www.staubli.com/de-de/robotics/