Kistler wird auf der K 2022 vom 19. bis 26. Oktober in Düsseldorf (Halle 10, Stand F51) sein breites Portfolio an Mess-, Analyse- und Prüflösungen präsentieren – vom Sensor über die Datenanalyse bis zur hundertprozentigen Qualitätssicherung. Getreu seinem Motto „measure. analyze. innovate.“ zeigt sich der Schweizer Lösungsanbieter damit als starker Partner der kunststoffverarbeitenden Industrie entlang der gesamten Wertschöpfungskette.

Energieeffiziente Produktion, weniger Ausschuss und eine höhere Verwendung von Rezyklaten im Herstellungsprozess: dies sind die Stellschrauben, mit der sich die immer stärker geforderte Nachhaltigkeit in der Kunststoffindustrie steigern lässt. Mit Lösungen von Kistler zur Werkzeuginnendruck- und Temperaturmessung im Spritzgießwerkzeug lässt sich der Spritzgießprozess in seiner Gesamtheit im Auge behalten und der Herstellungsprozess hin zur intelligenten Fabrik optimieren.

Umfangreiches Sensorportfolio für die Werkzeuginnendruckmessung

Die Temperatur im Werkzeug ist neben dem Druck der wichtigste Prozessparameter. Anomalien bei der Werkzeugtemperierung, Durchflussschwankungen oder blockierte Kühlkanäle lassen sich durch Sensorik im Werkzeug noch verlässlicher erfassen. Auf der K 2022 präsentiert Kistler den neuen Temperaturverstärker Typ 2205B. Mit seiner Hilfe lassen sich die Signale verschiedener Thermoelemente flexibel verstärken und an das Prozessüberwachungssystem ComoNeo weiterleiten.

Der neue Temperaturverstärker eignet sich zur Anwendung in Verbindung mit den Thermoelementen der Typen J, K und N von Kistler und bietet im Vergleich zum Vorgängermodell verschiedenste erweiterte Funktionen sowie eine noch flexiblere Bedienung. Zusätzlich ist eine Version mit acht individuell nutzbaren Eingangskanälen verfügbar. Dank gleicher Maße kann der Temperaturverstärker überall dort eingebaut werden, wo bereits das Vorgängermodell zum Einsatz kam.

Neben konventionellen Werkzeugtemperatursensoren bieten die Thermoelemente 6196A, 6197A und 6198A einen besonders großen Messbereich von 0 bis 400°C und erfassen dank kurzer Ansprechzeit Abweichungen in der Prozessführung wie Durchflussschwankungen oder blockierte Kühlkanäle mit hoher Zuverlässigkeit.

Eine weitere Innovation präsentiert Kistler mit dem neuen Drucksensor 4004A für Heißkanalanwendungen und additive Fertigung. Dank seines Betriebs- und Messbereichs bis +350°C kann der piezoresistive Sensor künftig direkt im Heißkanal an den Einspritzdüsen zum Einsatz kommen und erlaubt damit eine genaue Charakterisierung solcher Spritzgießprozesse. Der ultrakompakte Sensor mit einem Frontdurchmesser von lediglich 3 mm ist in drei Messbereichen erhältlich (500, 1000, 2.500 bar), verfügt über TEDS und kann per Adapter mit bis zu drei weiteren Sensoren zu einer Messeinheit verbunden werden.

Neuerungen gibt es auch beim Werkzeuginnendrucksensor 9239B: Als besonders kleiner und hochempfindlicher Sensor eignet er sich speziell für Anwendungen bei der Fertigung von optischen Komponenten oder im dekorativen Bereich, wo keinerlei Markierungen auf der Bauteiloberfläche zulässig sind. Dank seiner hohen Empfindlichkeit kann der Sensor selbst den kleinsten Druck durch die geschlossene Werkzeugwand detektieren.

Kistler unterstützt bei Einbau und Inbetriebnahme

Kistler bietet Servicelösungen für Einbau und Inbetriebnahme seiner Sensoren. Eine umfangreiche, auf Simulationen basierende Risikoanalyse (FMEA (Failure Mode and Effects Analysis) oder DQ (Design Qualification)) liefert bereits vor dem Bau des Werkzeugs größtmögliche Sicherheit bei der Sensorpositionierung und der Erstellung eines Qualitätssicherungskonzepts.

Nach Fertigstellung des Werkzeugs unterstützen Kistler-Experten im Rahmen der Werkzeugüberprüfungsservices Mold Validation I und II bei der Installation von Sensoren, Kabeln und Anschlüssen und geben im Anschluss eine Funktionsgarantie. Außerdem begleiten die Experten optional auch die Inbetriebnahme der Prozesse und helfen beispielsweise bei der Definition optimaler Überwachungsparameter und der Bildung einer Referenzkurve.

Qualität und Nachhaltigkeit durch intelligente Prozessüberwachung

Bei zunehmender Verwendung von Rezyklaten im Herstellungsprozess werden Prozessregelsysteme immer wichtiger. Denn: Die Bandbreite rheologischer Eigenschaften ist bei Rezyklaten größer als bei Neuware – daher müssen Verarbeiter flexibler auf kleinste Materialänderungen reagieren können. Das Prozessüberwachungssystem ComoNeo für die integrierte Spritzgießfertigung von Kistler unterstützt sie dabei: Es wertet die mittels Werkzeuginnendruck und Temperatursensoren gesammelten Prozessdaten aus und ermöglicht so eine genaue Überwachung der Prozessführung beim Spritzgießen.

Die neueste Version 4.1 bietet Anwendern zusätzliche Funktionen: Der Druckverlauf in sämtlichen Kavitäten lässt sich mit einer prozessangepassten Hüllkurve noch genauer überwachen. Außerdem ist die neue Version erstmals WLAN-fähig und verfügt über zusätzliche Schnittstellen. Pünktlich zur diesjährigen K erhält das System ein weiteres Update: Die Version 5.0 bietet zahlreiche neue Features zur Optimierung des Spritzgießprozesses: Neben erweiterten Export- und Kommunikationsschnittstellen hat das System jetzt dank ComoNeoMULTIFLOW eine überarbeitete Heißkanalbalancierung und den neuesten Kommunikationsstandard EM 82.2.

Das Online-Qualitätsprognosesystem ComoNeoPREDICT ermöglicht es Herstellern zudem, den Spritzgießprozess mittels künstlicher Intelligenz weiter zu optimieren. Auf Basis des aktuellen Werkzeuginnendruckverlaufs erlaubt das System zuverlässige Aussagen über jedes gefertigte Bauteil und ermöglicht dadurch die Optimierung der Maschineneinstellungen – für ein Höchstmaß an Qualität und Prozessstabilität.

Auf der K 2022 präsentiert das Unternehmen außerdem den neuen ComoScout: Das System misst im Gegensatz zum bewährten ComoNeo nicht den Werkzeuginnendruck, sondern überwacht Spannungssignale aus der Spritzgießmaschine und aus Sensoren mit Spannungssignalen bis zu 10V. Die Überwachung solcher Maschinenparameter bietet Herstellern, die bisher vor Investitionen in die Prozessüberwachung gezögert haben, ein neues Anwendungsspektrum und hilft ihnen dabei, ihren Produktionsprozess zu stabilisieren und den Ausschuss zu reduzieren.

Softwarelösungen erweitern Möglichkeiten in der Produktion

Neben den Neuerungen im Bereich Sensorik und Datenerfassung entwickelt Kistler auch sein Angebot an Software weiter. Die Lösungen von Kistler sind in der Lage, Prozess- und Maschinendaten in Echtzeit aufzuzeichnen. Werden auf diese Weise alle erfassten Prozessdaten miteinander verknüpft, können Abweichungen im Parameterverlauf des Spritzgießprozesses schneller erkannt und die Ursachen zeitnah behoben werden. Die Software AkvisIO ermöglicht es so beispielsweise, die erfassten Daten zu verwalten, zu analysieren und schließlich zu archivieren.

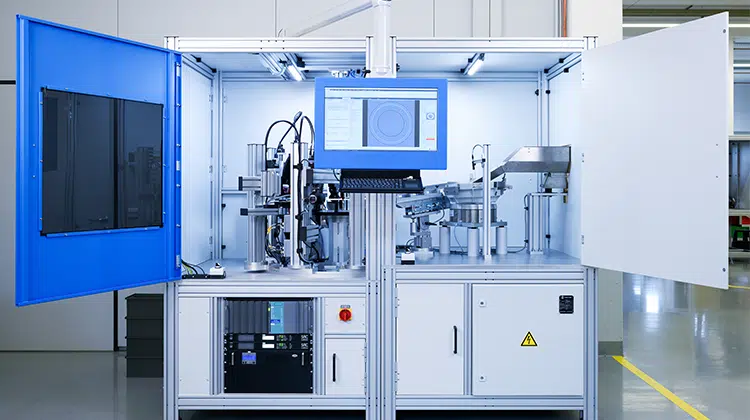

Optische 100-Prozent-Qualitätsprüfung bei der Herstellung von Kunststoffspritzgussteilen

Neben der Prozessüberwachung ist die Qualitätsprüfung am Ende des Spritzgießprozesses ein wesentlicher Prozessschritt zur Sicherstellung von 100% Qualität. Mit kundenspezifischen optischen Komplettsystemen inklusive Serialisierung, Sortierung und Chargierung bietet Kistler hochwertige Lösungen, um Spritzgussteile lückenlos und umfassend maßlich und attributiv zu prüfen.

Durch das Zusammenspiel aus Werkzeuginnendrucküberwachung und optischen Prüflösungen entsteht ein komplettes Prozess- und Qualitätssicherungsportfolio für die Fertigung von anspruchsvollen Spritzgussteilen.