Rechtzeitig zur FAKUMA stellt die in Essen ansässige Bexte Kunststoff-Technik –BKT– ein neuartiges Infrarot-Heizsystem für Schneckenzylinder vor. Insgesamt können damit alleine Energie-Einsparpotenziale beim Plastifizieren und Aufbereiten der Schmelze von 25 % bis 70 % bei Spritzguss-Anwendungen realisiert werden.

Fotos: Bexte Kunststoff-Technik – BKT

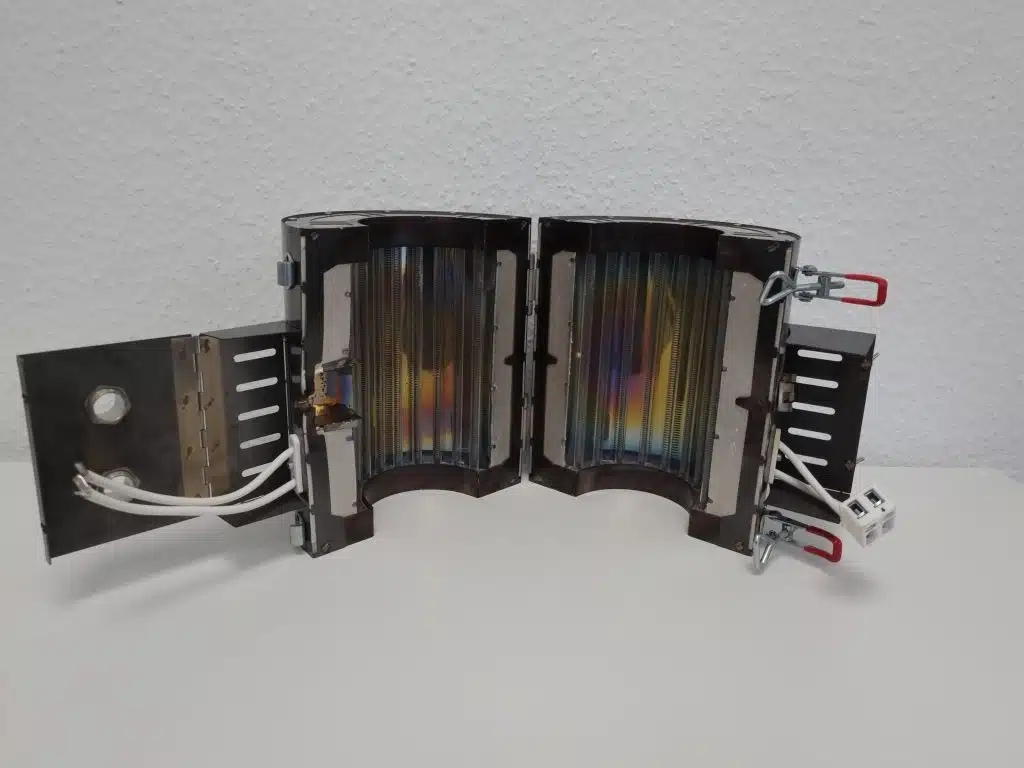

Geschäftsführer Andreas Bexte erklärt das System genauer: „Mit dem Infrarot-System bieten wir Spritzgießern die Möglichkeit, Energiekosten – schon beim Aufheizen der Spritzeinheit – zu senken und deutlich schneller anfahren zu können. Durch die Quarz-Halogenröhren in den Heizbändern aus legiertem Metall werden Infrarot-Strahlen (die optischen Wellen) mit hoher Regelgenauigkeit der Temperaturen beim Aufbereiten des Kunststoffes im Plastifizierprozess zielgerichtet auf den Plastifizierzylinder geleitet. Die Oberflächentemperatur der installierten Heizbänder überschreitet keine 65 °C. Man kann direkt fühlen, dass die Energie dort wirkt, wo der Prozess sie benötigt und nicht in die Umgebung abgestrahlt wird. Der Energieverlust nach außen ist also extrem gering. Zudem wird das Arbeitsumfeld der Produktionsmitarbeiter nicht noch zusätzlich unkontrollierbar hochgeheizt und somit verbessert“

Das gilt für alle Spritzgießmaschinen und alle thermoplastischen Werkstoffe gleichermaßen, ist doch die Installation des IR-Systems „plug-and-play“ wie es Bexte ausdrückt: „Wir regeln damit die Plastifizier-Prozesse angefangen bei Polyolefinen (PE/PP) bis hin zu Temperaturen bis 400 °C, also auch die perfekte Plastifizierung von Super-Engineering-Plastics ohne Abweichungen.“

Ein bedeutender zusätzlicher Vorteil ist die Aufheizzeit: das BKT IR-System erreicht die erforderliche Prozesstemperatur in etwa der Hälfte der Zeit, die konventionelle Heizbänder aufbringen müssen – ein geldwertes Plus hinsichtlich der Verfügbarkeit der Spritzgießmaschine.

Nicht unerheblich im Preis-/Leistungsverhältnis ist der ROI: nach A. Bexte‘s Berechnungen hat sich das IR-System in einem der zahlreichen Projekte innerhalb von rund zwei Monaten bezahlt gemacht – bezogen auf eine exemplarische 600 Tonnen Spritzgießmaschine mit typischer Spritzeinheit bei der Verarbeitung von Polypropylen im 24*7 Betrieb.

Die Installation ist unkompliziert: Typische Keramik-Heizbänder durch ein BKT IR-Heizsystem zu ersetzen ist kein Hexenwerk: „Wir benötigen die üblichen technischen Informationen wie Abmessungen und Heizleistungen etc., die bei der aktuellen Heizung und den einzelnen Heizzonen vorliegen, um unser System exakt auszulegen“, sagt Projektleiter Kevin Bexte. Die vorhandene Anschlusssituation und die Temperaturfühler der umzurüstenden Spritzgießmaschine werden weiterhin genutzt, wodurch sich die Kosten nochmals reduzieren.

Insgesamt können – mit dem BKT IR-Heizsystem – alleine Energie-Einsparpotenziale beim Plastifizieren und Aufbereiten der Schmelze von 25% bis 70% bei Spritzguss-Anwendungen realisiert werden.

www.Kunststoff-BKT.de