Halle 10, Stand F14

Pulsschlag einer neuen Generation: Im Mittelpunkt des Messeauftritts von Sikora auf der K 2022, vom 19. bis 26. Oktober 2022, steht die Weltpremiere zweier neuer Modelle der Centerwave 6000 Familie zur Vermessung von Rohren mittels Millimeterwellen-Technologie bereits früh im Extrusionsprozess. Ebenfalls neu präsentiert sich der Purity Scanner Advanced mit drei optischen Kameras und einer Röntgenkamera für höchste Performance bei der Inspektion und Sortierung von Kunststoffgranulat. Daneben sind Besucher eingeladen, mitgebrachtes Granulat live und vor Ort mit dem Laborprüfgerät Purity Concept V zu inspizieren und analysieren. Da Einsparungen Teil der Sikora Technologien sind, erfahren Besucher, wie sie in ihrer Extrusionslinie Material, Kosten und CO2 einsparen können. Der Auftritt des Bremer Unternehmens auf der K verspricht Innovation und Nachhaltigkeit pur.

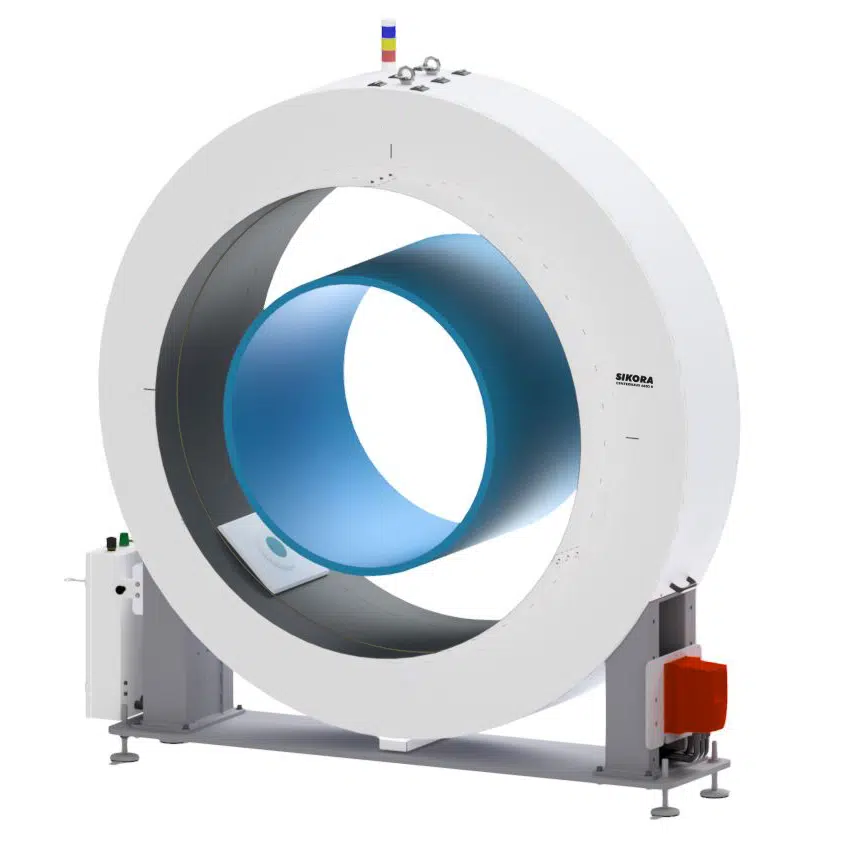

Weltpremiere: Dimensionsmessung von Rohren mit 250 bis 1.200 mm Durchmesser

Sikora bietet das Centerwave 6000 zur online Messung der Wanddicke, des Innenprofils und Durchmessers sowie der Ovalität über den gesamten Umfang von Kunststoffrohren an. Mit der Weltpremiere des Centerwave 6000/1200 ist jetzt ein neues Modell verfügbar, das speziell Durchmesserbereiche von 250 bis 1.200 mm abdeckt.

Foto: Sikora

Das Centerwave 6000/1200 wird damit gezielt Ansprüchen von Großrohrherstellern gerecht. „Das neue Modell lässt sich durch seine schlanke Bauform leicht in die Produktionslinie integrieren und ist insbesondere für Extrusionslinien geeignet, in denen Rohrdurchmesser von bis zu 1.000 und 1.200 mm gefertigt werden“, sagt Christian Schalich, Head of Sales – Hose & Tube. In der Linie unterstützt das System eine unmittelbare Zentrierung, eine lückenlose, verlässliche Qualitätskontrolle sowie eine optionale automatische Regelung. Alle Modelle der Centerwave 6000 Geräteserie zeichnen sich durch ihr innovatives Messprinzip basierend auf Millimeterwellen-Technologie aus. Die Bedienung erfolgt intuitiv per Knopfdruck. „Einmal aktiviert, erhält der Bediener sofort kontinuierliche und präzise Messwerte – ohne Voreinstellung der Produktparameter, ohne Einfluss eines Koppelmediums (Wasser) und ohne jegliche Kalibrierung“, erläutert Schalich. Um dies sicherzustellen, bestimmt das Messsystem automatisch den exakten Brechungsindex des Materials an der Messposition. „Patentiert und daher einzigartig ist die kontinuierliche Messung eines sehr wichtigen Kennwertes der Rohrwand: des Brechungsindexes des Materials. Mit dessen Hilfe können sowohl die Wanddicke als auch der Außendurchmesser präzise bestimmt werden, ohne das Messsystem zu kalibrieren“, so Schalich weiter. Direkt nach dem Vakuumtank erfolgt durch die Kenntnis des Brechungsindexes neben der Messung bereits eine genaue Vorhersage der zu erwartenden Wanddicken- und Durchmesserwerte, die nach dem Erkalten am Ende der Extrusionslinie zu erwarten sind. Eine manuelle Eingabe des Brechungsindexes bei Änderung der Produktionsbedingungen ist durch dieses Verfahren zu keiner Zeit erforderlich. „Das Centerwave 6000 überzeugt vor allem aufgrund der Vorteile, die sich mit der Technologie für den Extrusionsprozess ergeben“, erklärt Schalich. Die „One-Button-Operation“ schließt Fehlbedienungen aus, Sollmaße werden schnell erreicht, Anfahrschrott wird vermieden, höchste Qualität sichergestellt und Prozesse optimal beherrscht.

Weltpremiere: das neuste Modell für kleine Produktdurchmesser

Es ermöglicht durch seine automatische Anpassung der Rotationsgeschwindigkeit eine 100 % Messung der Wandstärke sowie die Bestimmung von Durchmesser und Ovalität für Rohre mit Wandstärken ab 1,5 mm. Wie alle Centerwave-Geräte ist das System mit einem Transceiver ausgestattet, der kontinuierlich in 360 Grad um das Produkt rotiert. Dabei passt das Centerwave 6000/250 automatisch die Rotationsgeschwindigkeit des Transceivers an die Liniengeschwindigkeit an und sorgt damit für eine 100 % lückenlose Qualitätskontrolle.

Foto: K.Sochor

Drei Kameras zur Inspektion und Sortierung von Granulat

Der Kunststoffmarkt wandelt sich: Rohstoffknappheit und Preissteigerung stellt die Branche vor enorme Herausforderungen. Folglich steigt ebenfalls der Anspruch der Hersteller an die Qualitätskontrolle des Granulats. Sikora trägt diesem Wandel Rechnung und bietet mit dem Purity Scanner Advanced ein modulares System zur flexiblen optischen online Inspektion und Sortierung von Kunststoffmaterial an. „Selbst kleinste, kritische Kontaminationen erkennt und sortiert das System zuverlässig aus. Dabei sind sowohl die Detektion als auch das Auswurfverhalten kontaminierten Granulats perfekt aufeinander abgestimmt“, erläutert Ralf Kulenkampff, Head of Sales – Plastics. Dank des modularen Konzepts können je nach inspiziertem Material unterschiedliche Kameratypen zum Einsatz kommen. Neben optischen 25 µm hoch-auflösenden Kameras, welche Black Specks und Verfärbungen detektieren, kann eine Röntgenkamera zur Detektion metallischer Kontaminationen installiert werden. Gängige Systeme am Markt verfügen über maximal zwei optische Kameras. Diese stoßen jedoch aufgrund einer relativ geringen Abdeckung schnell an ihre Grenzen, sobald sich die Kontaminationen außerhalb des Blickfeldes der Kameras befinden. „Durch den Einsatz einer dritten Schwarz-Weiß-Kamera im Purity Scanner Advanced wird eine deutlich höhere Detektionsrate erzielt, sodass mehr Verunreinigungen entdeckt werden – das ist einzigartig mit unserem System“, erklärt Kulenkampff.

Der Purity Scanner Advanced sortiert detektierte Kontaminationen automatisch über eine Ausblaseinheit aus. Zur Optimierung des Beifangs hat Sikora das „Hybride Ausblasen“ entwickelt. Der Kunde kann vorab definieren, welche Verunreinigungen im Material unkritisch sind und für diese eine kleinere Ausblaseinheit wählen, sodass deren Beifang reduziert wird. Hierzu zählen zum Beispiel kleine, helle Black Specks, die häufig im Material vorkommen. Für kritische Kontaminationen, zum Beispiel Metall-kontaminationen, welche die Funktionalität des späteren Endprodukts beeinträchtigen können, wird hingegen eine größere Ausblaseinheit festgelegt. „Das Zusammenspiel aus zuverlässiger Detektion und hybridem Ausblasen sichert höchste Materialqualität. Gleichzeitig werden Produktionsprozesse optimiert und der reduzierte Beifang trägt zu einer kosteneffizienten und nachhaltigen Produktion bei“, sagt Kulenkampff.

Live-Materialtests

Zur Stichprobenkontrolle von Kunststoffgranulat oder Prüfplatten zur Stippenanalyse stellt Sikora auf der K die Purity Concept Systems mit optischer Inspektion (Purity Concept V) oder Röntgenanalyse (Purity Concept X) vor. Innerhalb weniger Sekunden wird das Prüfgut, je nach System, auf Metallverunreinigungen oder optische Abweichungen inspiziert. Verunreinigungen werden automatisch detektiert, visualisiert und statistisch ausgewertet. In einer Laborumgebung werden auf dem Sikora Messestand live Materialtests mit dem Purity Concept V angeboten. Besucher sind eingeladen, kostenlos Granulatproben einzuschicken, welche direkt auf dem Messestand mit dem Purity Concept V inspiziert und analysiert werden. Alternativ können Besucher Kleinmengen an Granulat direkt auf den Stand zur Prüfung und Auswertung mitbringen und sich persönlich von der Präzision, Schnelligkeit und einfachen Bedienung des Systems überzeugen.

Service: Erhalt der Verfügbarkeit und Effizienz

Der Erhalt der Verfügbarkeit und Effizienz der Sikora Systeme beim Kunden haben für Sikora oberste Priorität. Auf der K stellt das Sikora Service Team die gesamte Bandbreite seines Leistungsportfolios vor. Von der Installation und Inbetriebnahme der Geräte bis zur Beratung und Schulung, immer passend zu den individuellen Kundenansprüchen.

Einsparpotential testen: Material, Kosten und CO2

In der Extrusion lassen sich Kosten gezielt durch den Einsatz nachhaltiger Messtechnologie abfangen. Beispielsweise führt eine optimale Zentrierung bei der Rohrfertigung durch das Messsystem Centerwave 6000 zu einem Material-Einsparpotential von ca. 3 bis 5 %. Anfahrschrott wird auf ein Minimum reduziert und man spart neben Material auch wertvolle Produktionszeit ein, die für die Bearbeitung zusätzlicher Produktionsaufträge genutzt werden kann. Daneben spart man Energie bei der Produktion ein und trägt gleichzeitig durch die Schonung der wertvollen Ressourcen zu mehr Nachhaltigkeit bei. Sikora hat ein eigenes Tool entwickelt, mit dem das mögliche Einsparpotential in Bezug auf Material, Produktionszeit, Kosten und CO2-Emissionen berechnet werden kann und stellt es auf der K erstmals einem breiten Publikum vor.

www.sikora.net