Sehr früh schon hat Engel auf den Trend zur Vernetzung und Digitalisierung der Produktionsprozesse gesetzt und sowohl für seine eigene Fertigung als auch für seine Kunden eine durchgängige Digitalisierungsstrategie erarbeitet. „Viele unserer Produkte und Lösungen sind inzwischen über mehrere Jahre bei unseren Kunden erfolgreich im Einsatz“, so Kapeller. „Gleichzeitig entwickeln wir das Programm konsequent weiter.“

Die Modularität des inject 4.0 Ansatzes von Engel macht es den Kunststoffverarbeitern besonders einfach, die Chancen, die Industrie 4.0 eröffnet, auszuschöpfen. Schon kleinere isolierte Lösungen stiften einen hohen Nutzen. Von der Optimierung einzelner Maschinen bis zur durchgängigen Vernetzung eines weltweiten Fertigungsverbunds begleitet Engel seine Kunden auf dem Weg zur smart factory und verstärkt dafür weltweit kontinuierlich sein Vertriebs- und Serviceteam. „Industrie 4.0 Projekte erfordern eine sehr intensive Zusammenarbeit“, so Kapeller. „Kurze Wege sind hier ein wichtiger Erfolgsfaktor.“

Durch die Vernetzung von Produktionssystemen, die systematische Nutzung von Maschinen-, Prozess- und Produktionsdaten und den Einsatz intelligenter Assistenzsysteme optimieren sich die Fertigungsprozesse in der smart factory kontinuierlich selbst. Die Produktivität und Qualität der Fertigung steigen, und zugleich können die Verarbeiter sehr flexibel auf die sich immer schneller verändernden Anforderungen reagieren.

Engel teilt seine inject 4.0 Produkte in drei Einsatzbereiche der smart factory ein: smart machine, smart service und smart production.

smart machine – iQ weight control mehr als 1500 Mal verkauft

Werden die Fertigungszellen durch die zunehmende Prozessintegration und Automatisierung immer komplexer, muss ihre Steuerung und Kontrolle umso einfacher und intuitiver werden. So lautet ein wichtiges Ziel im Bereich smart machine. Sich selbst adaptierende Assistenzsysteme tragen hierzu entscheidend bei. Sie steigern die Prozesskonstanz und Qualität, ohne dass sich der Maschinenbediener zusätzliches Spezialwissen aneignen muss.

Um die Wirkungsweise dieser Lösungen anschaulich zu demonstrieren, produziert Engel während der fünf Messetage auf seinem Stand inject 4.0 Logos auf einer Engel e‑motion 80 TL Spritzgießmaschine.

In der CC300 Steuerung der Maschine können schwankende Prozessbedingungen simuliert werden, um das automatische Nachregeln durch die intelligenten Assistenzsysteme auf dem Display der Maschine zu verfolgen. Während iQ weight control das eingespritzte Schmelzevolumen über den gesamten Spritzgießprozess konstant hält, berechnet iQ clamp control die Werkzeugatmung, um die optimale Schließkraft zu ermitteln und automatisch anzupassen.

iQ weight control erreichte als erstes der iQ Systeme von Engel vor fünf Jahren den Markt. Bis heute wurde es weltweit mehr als 1500 Mal verkauft. War die Software anfangs auf den Einsatz in Spritzgießmaschinen mit elektrischen Spritzeinheiten begrenzt, können jetzt auch hydraulische Maschinen mit iQ weight control ausgerüstet werden. „Die Resonanz aus dem Markt ist sehr gut“, so Kapeller. „iQ weight control erhöht bei den hydraulischen victory und duo Maschinen signifikant die Reproduzierbarkeit.“

iQ weight monitor ab Fakuma im Standard

Wie gut iQ weight control die Reproduzierbarkeit verbessern kann, hängt von mehreren Faktoren ab. Naturgemäß können Prozesse, die schon sehr stabil laufen, nur mehr in geringem Ausmaß weiter optimiert werden. Um zu beurteilen, welcher zusätzliche Effekt möglich ist, berechnet die Software iQ weight monitor das mit Hilfe von iQ weight control erzielbare Verbesserungspotenzial. iQ weight monitor gehört ab der Fakuma 2017 zum Standardumfang aller Engel Neumaschinen. Die Software vergleicht in jedem Zyklus den Druckverlauf beim Einspritzen mit einer zuvor definierten Referenzkurve und erfasst gleichzeitig die Viskositätsänderung sowie das Einspritzvolumen. Damit liefert sie besonders aussagekräftige Kennzahlen für die kontinuierliche Prozessüberwachung.

iQ clamp control: Neue Version für hydraulische duo Maschinen

Auch für die Software iQ clamp control erweitert Engel sukzessive den Einsatzbereich. Neu zur Fakuma 2017 ist eine Version für die hydraulischen Großmaschinen vom Typ duo. „Bei großflächigen Bauteilen bietet iQ clamp control ein besonders großes Optimierungspotenzial verdeutlicht Kapeller. „Die Software kann hier entscheidend dazu beitragen, Ausschuss zu vermeiden und Verschleiß am Werkzeug zu verringern.“

iQ flow control für hocheffiziente Temperierprozesse

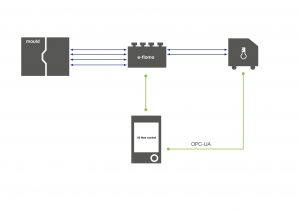

iQ flow control, das dritte auf der Fakuma präsentierte Assistenzsystem, vernetzt die mit einem elektronischen Temperierwasserverteiler vom Typ e-flomo ausgestattete Spritzgießmaschine mit dem Temperiergerät, so dass sich die Drehzahl der Pumpe automatisch an den tatsächlichen Bedarf anpasst. Die Folge ist eine höhere Energieeffizienz. Gemeinsam mit seinem Partner HB-Therm hat Engel dafür eine eigene Temperiergerätebaureihe mit Namen e-temp entwickelt. Auf der K 2016 wurde die neue Lösung erstmalig vorgestellt. Von Beginn an war die Nachfrage sehr groß. Viele Verarbeiter haben iQ flow control bereits erfolgreich im Einsatz.

Die beiden Partnerunternehmen Engel und HB-Therm setzen mit diesem Projekt einen wichtigen Meilenstein auf dem Weg zur smart factory, denn das Peripheriegerät wird über OPC UA in die Spritzgießmaschine integriert.

Das industrielle Kommunikationsmodell setzt sich in der Kunststoffindustrie immer stärker als gemeinsame Sprache durch, da es eine plattformunabhängige, leistungsstarke und vor allem sichere Verständigung sowohl innerhalb der Shopfloor-Ebene als auch mit übergeordneten Leitsystemen, wie MES und ERP, ermöglicht. „Gemeinsam mit den führenden Marktbegleitern arbeiten wir daran, auf Basis von OPC UA einen allgemeinen Standard für Kommunikationsmodelle in Spritzgießanwendungen zu etablieren“, so Kapeller. Inzwischen sind bereits mehrere Euromap-Empfehlungen auf Basis von OPC UA in Arbeit.

smart service – Neues e-connect Portal geht an den Start

Um die Verfügbarkeit von Maschinen und Fertigungszellen zu steigern, setzt smart service auf Online-Support, Fernwartung und die vorausschauende, zustandsbasierte Instandhaltung. Ab der Fakuma 2017 sind alle Smart-service-Produkte von Engel in das Kundenportal e-connect integriert. Es vereinfacht und beschleunigt die Kommunikation zwischen den Verarbeitern und Engel und bietet jederzeit und ortsunabhängig einen Überblick über die Maschinenstatus, den Bearbeitungsstand von Service- und Supportaufträgen sowie die Preise und Verfügbarkeiten von Ersatzteilen. Um auch den neuen Anforderungen von Industrie 4.0 gerecht zu werden, hat Engel sein Kundenportal von Grund auf überarbeitet. Zur Fakuma 2017 geht die neue Version für die Märkte Deutschland, Österreich, Schweiz und Großbritannien an den Start. Die nächsten Schritte sind die weiteren Länder Europas und die USA.

Ungeplante Anlagenstillstände sicher vermeiden

Auch e-connect.monitor ist jetzt in die Plattform integriert. So kann sich der Verarbeiter jederzeit sehr einfach einen Überblick über den Zustand kritischer Maschinenkomponenten verschaffen und Instandhaltungsarbeiten wie den Einbau von Ersatzteilen, im Voraus planen. e-connect.monitor macht es erstmalig möglich, den Zustand kritischer Komponenten in Spritzgießmaschinen im laufenden Betrieb zu überwachen und deren Restlebensdauer zu berechnen.

Bereits zwei Module dieser Lösung hat Engel vorgestellt, für die zustandsbasierte, prädiktive Wartung von Plastifizierschnecken einerseits und von Spindeln andererseits. Auf der Fakuma wird Engel demonstrieren, wie sich mit Hilfe von e-connect.monitor der Zustand von Plastifizierschnecken durch die Massezylinderwand hindurch bestimmen lässt. In der Automobilindustrie ist diese Lösung an Großmaschinen bereits im Einsatz.

Das zweite Modul für die Online-Überwachung von Einspritz- und Schließspindeln wurde gezielt für vollelektrische Hochleistungsanwendungen in der Verpackungsindustrie entwickelt. Testkunden können sich über das neue Kundenportal e‑connect schon heute tagesaktuell über den Zustand der Spindeln informieren.

smart production – Besonders tiefe vertikale Datenintegration

Im Expert Corner smart production steht das MES authentig im Mittelpunkt. Entwickelt wurde das Manufacturing Execution System von der T.I.G. Technische Informationssysteme GmbH, die seit knapp einem Jahr Teil der Engel Unternehmensgruppe ist. Mit der Integration von T.I.G. in die Engel Gruppe haben die beiden Unternehmen ihr MES-Know-how und ihre langjährige Erfahrung mit weltweiten MES-Projekten gebündelt und erreichen so ein noch höheres Innovationstempo.

Zugeschnitten auf die spezifischen Anforderungen der Spritzgießindustrie, bietet authentig eine besonders tiefe vertikale Datenintegration bis auf die Ebene einzelner Kavitäten. Die Software schafft Transparenz, um zum Beispiel die insgesamt zur Verfügung stehende Kapazität eines Maschinenparks optimal auszulasten oder um Produktivitätskennzahlen mit wirtschaftlichen Zielen zu korrelieren. Das MES ist modular aufgebaut und lässt sich so an die individuellen Anforderungen des Verarbeiters exakt anpassen. Neu zur Fakuma ist eine zertifizierte Schnittstelle zu SAP, die die Datenintegration zwischen dem MES authentig und dem ERP-System von SAP vereinfacht.

Teure Leistungsspitzen zuverlässig kappen

„Energy“ heißt das jüngste der authentig Module, das live auf der Fakuma demonstriert wird. Es macht nicht nur die Energieverbräuche der einzelnen Abnehmer im Spritzgießbetrieb transparent, sondern kappt zuverlässig Leistungsspitzen im Strombedarf. Möglich ist dies, indem für jeden einzelnen Verbraucher situationsbezogene Verbrauchslimits definiert und die vorgegebenen Strommengen dann dynamisch den Verbrauchern zugeteilt werden. Dieses intelligente Hallenmanagement kann damit dazu beitragen, die Energiekosten für den Maschinenpark deutlich zu reduzieren. Das Modul unterstützt die Verarbeiter bei der Zertifizierung ihres Energiemanagementsystems nach ISO 50001.

Auf der Fakuma werden alle Spritzgießmaschinen am Engel Stand über authentig miteinander vernetzt sein. Auch wird Engel demonstrieren, wie einfach das MES die lückenlose Rückverfolgbarkeit von Prozessparametern sicherstellt. Alle während der Messe produzierten inject 4.0 Logos werden mit einem QR-Code versehen. Die Messebesucher können auch noch lange nach der Fakuma über diesen Code die von authentig gespeicherten Prozessdaten jedes individuellen Teils aufrufen.

Engel auf der Fakuma 2017: Halle A5, Stand 5204