Zur Hannover Messe Digital Edition 2021 präsentiert Arburg eine neu konzipierte Turnkey-Anlage, die neue Maßstäbe setzt hinsichtlich Digitalisierung, Automation und Circular Economy in der Kunststoffverarbeitung. Die informationstechnisch vernetzte Spritzgießmaschine fertigt Trinkbecher im Knitter-Look. Das Produkt lässt sich inline optisch veredeln, individuell mit Informationen zum Recycling kennzeichnen und zu 100 Prozent rückverfolgen.

Digitalisierung, Automation und smarte Assistenzsysteme erleichtern die tägliche Arbeit mit und an Spritzgießmaschinen. Wie sich die Fertigungsprozesse lückenlos dokumentieren sowie einfach, effizient und prozesssicher gestalten lassen, demonstriert Arburg mit seinem Exponat rund um einen elektrischen Allrounder 370 A mit 600 kN Schließkraft.

Automatisiert und zu 100 Prozent rückverfolgbar

Das Exponat fertigt mit einem 1-fach-Heißkanalwerkzeug der Firma Haidlmair einen Knitterbecher aus PP. Die Handhabung übernimmt ein neues vertikales Robot-System Multilift V 20 mit 20 kg Traglast im Queraufbau. Der aus dem Werkzeug entnommene Becher wird zunächst einer Plasmabehandlung und danach einer Digitaldruck-Station zugeführt. Somit ist die Produktveredelung direkt in die Fertigungszelle integriert. Um die Knitterfläche des Bechers bedrucken zu lassen, kann man per Tablet zwischen drei verschiedenen Bildmotiven auswählen. Zusätzlich wird der Becher auf seiner polierten Fläche mit zwei DM-Codes ergänzt – auf dem einen sind die Prozessdaten für die Rückverfolgbarkeit hinterlegt und auf dem anderen die Materialinformationen für das Recycling.

Für eine standardisierte Vernetzung ist der Allrounder serienmäßig mit einem IIoT-Gateway ausgestattet. Durch die Anbindung an eine Software, wie dem Arburg Leitrechnersystem oder einem ERP, lassen sich Produktionsdaten in Echtzeit erfassen und analysieren und die Produktionseffizienz sowie Transparenz deutlich steigern. Bei dieser Anwendung visualisiert das Scada-System Arburg Turnkey Control Module (ATCM) alle relevanten Prozess- und Qualitätsdaten und führt sie teilespezifisch zusammen. Dazu liefern die Spritzgießmaschine, Automation und Peripherie – in diesem Fall der Digitaldrucker – jeweils die relevanten Daten an das ATCM. Auf diese Weise kann jeder einzelne Becher zu 100 Prozent rückverfolgt werden.

Digitaler Zwilling für sortenreine Trennung

Seine Aktivitäten zu Circular Economy und Ressourcenschonung fasst Arburg seit 2019 im Programm arburgGREENworld zusammen und beschreitet damit den Weg hin zum Systemanbieter, der sich in der Kreislaufwirtschaft wiederfindet und für Nachhaltigkeit sorgt.

Als exklusiver Maschinenbau-Partner des Projekts R-Cycle, initiiert von der Firma Reifenhäuser, wird mit dem Praxisbeispiel Knitterbecher auch demonstriert, wie sich nach der Nutzungsphase aus dem Kunststoffabfall hochwertiges Rezyklat rückgewinnen und der Wertstoffkreislauf schließen lässt.

Zentrales Element von R-Cycle ist eine Datenbank, in der alle Informationen zu den verwendeten Inhaltsstoffen hinterlegt sind. Jedes Kunststoffprodukt erhält auf diese Weise einen digitalen Zwilling.

Bereits während des Spritzgießens werden die Daten z. B. über Roh- und Farbstoffe übermittelt und das Produkt mit einem maschinell lesbaren DM-Code, gekennzeichnet. Über Auslesen der Kennzeichnung in der Recyclinganlage ist eine sortenreine Trennung möglich.

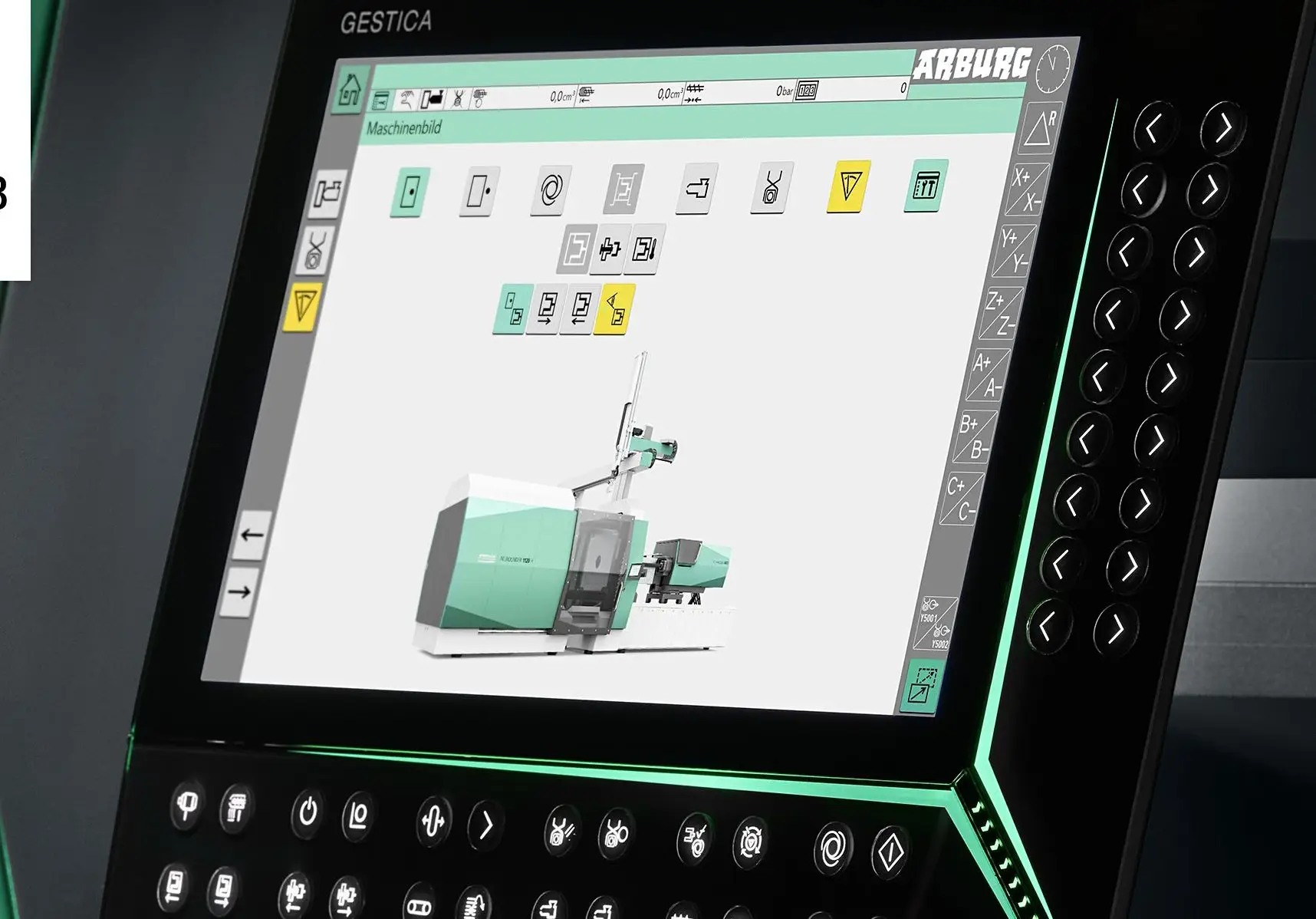

„Smarte“ Maschinensteuerung

Die „smarte“ Maschine bietet in Zukunft umfassende Möglichkeiten zur Vernetzung, überwacht und regelt adaptiv ihre Prozesse und unterstützt die Bediener in jeder Situation aktiv. Dabei nimmt die Maschinensteuerung eine Schlüsselrolle hinsichtlich Prozesskontrolle, Qualitätssicherung und Rückverfolgbarkeit ein.

Genau hierauf zielen viele Features der Turnkey Anlage ab. Der Allrounder mit Gestica-Steuerung ist z. B. mit dem „aXw Control FillAssist“ ausgestattet, der Füllsimulationen direkt auf dem Steuerungsbildschirm ermöglicht.

Dabei wird der Füllgrad des Bauteils in Relation zur aktuellen Position der Schnecke als 3D-Grafik in Echtzeit animiert.

Drei weitere Regelsysteme, der aXw ScrewPilot, PressurePilot und ReferencePilot, sorgen für ein adaptiv geregeltes Einspritzen. Dabei handelt es sich um aufeinander aufbauende Regelstrategien, die Lösungen bieten für zentrale Qualitätsanforderungen wie konstante Schussgewichte und gleichmäßige Formfüllung.