Das Fraunhofer-Institut für Chemische Technologie ICT ist mit innovativen Themen rund um Nachhaltigkeit, Leichtbau und Funktionalisierung auf der FAKUMA 2023. Messebesucher können in Halle B2, Stand-Nr. 2104 von praktischen Anwendungsbeispielen profiteren, aber auch mehr über nachhaltige und dabei kosteneffiziente Herstellungsverfahren erfahren.

Nachhaltigkeit

EPS von toxischem Flammschutzmittel HBCD reinigen und wieder als Dämmstoff aufbereiten

Der Abfallstrom aus der Bauindustrie, insbesondere polymere Dämmstoffe wie EPS (expandiertes Polystyrol), stellt einen erheblichen Anteil am Gesamtabfallaufkommen dar. Diese Materialien werden oft nicht wiederverwendet, obwohl sich ihre Eigenschaften über die Nutzungsdauer nicht wesentlich verändern. Dies liegt zum einen an der hohen Verschmutzung und der schweren Trennbarkeit von Verunreinigungen. Zum anderen spielen auch ehemals genutzte, mittlerweile als gefährlich eingestufte toxische Substanzen wie das bromierte Flammschutzmittel HBCD eine Rolle.

Im EU-Projekt „CREAToR“ wurde das Recycling von HBCD-belastetem EPS (expandiertes Polystyrol) untersucht, wobei der Schwerpunkt auf der Wiederverwendung des Materials in derselben Anwendung lag. Das Ziel des Projekts bestand darin, EPS-Abfälle von Baustellen, die beispielsweise durch Abriss entstehen, zu reinigen und das mittlerweile verbotene Flammschutzmittel HBCD zu extrahieren, um das Polystyrol (PS) erneut zu verwenden. Das gewonnene PS wurde dann in EPS umgewandelt und konnte somit erneut als Dämmmaterial eingesetzt werden. Dieses Projekt erhielt Unterstützung von der EU im Rahmen des Forschungs- und Innovationsprogramms Horizon 2020 (Nr. 820477).

Höhere Temperaturbeständigkeit bei modifizierten PLA-Kunststoffen

Neue biobasierte Polymerformulierungen haben das Potenzial, etablierte petrobasierte Kunststoffe auf mittlere und lange Sicht zu ersetzen. Eine Herausforderung bei ihrer Verwendung in neuen Anwendungen ist die oft geringere Temperaturbeständigkeit im Vergleich zu herkömmlichen Kunststoffen. Die Stereokomplexierung von PLA ist eine bewährte Methode, um die Temperaturbeständigkeit von Biokunststoffen zu steigern und bietet somit eine praktikable Entwicklungsrichtung.

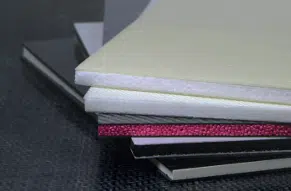

Das Fraunhofer ICT kooperiert mit Partnern an der Entwicklung von PLA-Rezepturen für verschiedene Anwendungsbereiche, darunter Bau, Automobilindustrie und Textilbranche. Der Einsatz von PLA in verschiedenen Morphologien ermöglicht die Herstellung von Bauteilen im Monomaterialdesign, wie beispielsweise Sandwichstrukturen, die eine verbesserte Recyclingfähigkeit aufweisen.

Umweltfreundliche Faserverbundwerkstoffe mit hoher struktureller Effizienz

Ein vielversprechender Ansatz für eine nachhaltige Sandwichbauweise sind Monomaterial-Sandwichsysteme, die aus selbstverstärkten Deckschichten und geschäumten Kernen auf der Basis desselben Polymers bestehen.

Auf der FAKUMA 2023 wird am Fraunhofer ICT-Messestand eine Reihe von Demonstratoren gezeigt, die auf den Polymeren Polypropylen, Polyamid, Polyethylenterephthalat und dem biobasierten Polymer Polylactid basieren. Nachhaltige Sandwich-Strukturen finden Anwendung in verschiedenen Bereichen, darunter die Automobilindustrie, das Bauwesen, die Luft- und Raumfahrtindustrie und die Möbelherstellung.

Emissions- und Geruchsreduzierung im Compoundierprozess

Die steigenden Qualitätsanforderungen, verschärften Emissionsgrenzen und der Wunsch nach PolymerRezyklaten führen zu einem wachsenden Interesse an Materialien mit reduzierten Emissionen und Gerüchen, insbesondere bei Kunststoffcompounds. Forscher am Fraunhofer ICT arbeiten an neuen Compoundierprozessen, die zur Reinigung und Emissionsreduzierung von thermoplastischen Granulaten dienen. Bereits im Compoundierschritt können unangenehme Gerüche und Emissionen signifikant reduziert werden, was die Qualität der Granulate erheblich verbessert. Diese Technologien werden hauptsächlich für die Entfernung von Restmonomeren aus Neuware, Abbauprodukten aus der Verarbeitung und Eigengerüchen von Rezepturbestandteilen eingesetzt.

Drop-in-Transfertechnologie für die Herstellung von thermoplastischen Polyurethan-Elastomeren

Der Übergang von erdölbasierten Komponenten zu erneuerbaren Alternativen durch reaktive Extrusion bietet vielversprechende Möglichkeiten für umweltfreundliche thermoplastische Polyurethan-Elastomere (TPU). TPU-Materialien zeichnen sich durch ihre Kombination aus Flexibilität, Festigkeit, chemischer Beständigkeit und Verarbeitbarkeit aus, wodurch sie für zahlreiche Anwendungen geeignet sind.

Um TPUs herzustellen, ist ein umfassendes Verständnis der Wechselwirkungen zwischen chemischen Reaktionen, Materialflüssen, Wärme und Scherung innerhalb eines Extruders erforderlich. Die Anwendung von Inline-Prozessanalytik wie Spektroskopie und Rheologie sowie die umfassende Datenerfassung und -auswertung an den Extrudern ermöglichen effizientere Werkstoff- und Prozessentwicklungen.

Leichtbau

Optimale Lastenverteilung in komplexen Strukturen mittels verstärkter 3D-Faserskelette mit Thermoplastmatrix

Die 3D Skelett Wickeltechnik (3DSW) ist ein Ansatz zur Herstellung von leichtgewichtigen Strukturen durch kontinuierlich faserverstärktes Design und Fertigungsoptionen. Sie nutzt robotergesteuerte 3D-Faserwickelprozesse, bei denen thermoplastisch imprägnierte Verstärkungsfasern wie Glas-, Natur- oder Kohlenstofffasern auf spezifische Formen, Wickelwerkzeuge oder Kerne gewickelt werden.

Die resultierenden Faserskelettstrukturen können entweder als leichte Skelettbauteile oder zur lokalen Verstärkung von Teilen in verschiedenen Herstellungsverfahren wie Spritzguss oder 3D-Druck eingesetzt werden. Die lastpfadorientierte Positionierung der kontinuierlichen Verstärkungsfasern und die formschlüssige Lasteinleitung bieten erhebliches Potenzial für den Leichtbau.

Hybride Sitzstruktur: Effizient – Großserientauglich

Die Sitze in Verkehrsflugzeugen bestehen aus einer Kombination von Polymeren und Metallen, was das Recycling erschwert. Das Projekt „Hairmate“ hat bei der Gestaltung der Sitze auf Kriterien wie einfaches Recycling, funktionsintegrierten Leichtbau, Verzicht auf toxische Substanzen und effiziente Herstellung geachtet.

Ausgewählte Materialien/Verfahren:

- Werkstoff Polyurethan (PU), da

- PU für massive Bauteile als Schaumstoff und als Klebstoff zur Verfügung steht

- für PU ein industrielles Recyclingverfahren vorhanden ist

- für die Herstellung des Sitzes wurde eine zweiteilige Schalenstruktur gewählt, um die Steifigkeit geometrisch zu erhöhen

- Außenschale: SMC mit lokaler UD- Verstärkung

- Innenschale: Wet Compression Molding

- Metalleinsätze: Plasmabeschichtung mit nanoporöser Haftschicht

- Ergebnis: Reduktion des CO2-Abdrucks um ca. 20% Crashprüfung (11 g) erfolgreich

Funktionalisierung

Hohe Festigkeit für Metall-Kunststoff-Verbindungen durch nanoporöse, umweltfreundliche Haftschicht

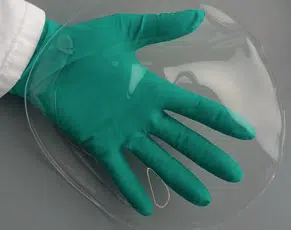

Die Grenzfläche zwischen Metall und Polymer ist oft eine Schwachstelle in Hybridbauteilen. Der Einsatz verschiedener Materialien an den besten geeigneten Stellen ist entscheidend für leichte und leistungsstarke Bauteile. Die Oberflächeneigenschaften der unterschiedlichen Werkstoffe spielen eine entscheidende Rolle für das gesamte System, da sie dauerhaft und zuverlässig miteinander verbunden sein müssen, auch bis zum aktiven Recycling.

Das Fraunhofer ICT hat ein Verfahren entwickelt, bei dem Kunststoff direkt auf ein Metallbauteil aufgebracht wird. Dies geschieht durch die Erzeugung einer dünnen, porösen Haftschicht auf der Metalloberfläche mittels Plasma. In diese Schicht dringen flüssige Polymere ein und erstarren, wodurch eine starke Haftung entsteht. Dies ermöglicht eine Minimierung der notwendigen Verbindung und erleichtert die Trennung des Hybridbauteils, was wiederum die Recyclingfähigkeit erhöht.

Kunststoffmaterialien und -systeme für leise Produkte aus Kunststoffen

Lärm stellt im Alltag und am Arbeitsplatz eine bedeutende Belastung dar. Fraunhofer bietet innovative Lösungsansätze im Bereich der akustischen Optimierung von Produkten durch den Einsatz von Kunststoffen. Dies reicht von Dämmung und Dämpfung bis zur Simulation.

Kunststoffe bieten großes Potenzial, um das akustische Verhalten durch die Anpassung von Werkstoffauswahl, Rezeptur und Bauteilstruktur zu optimieren.

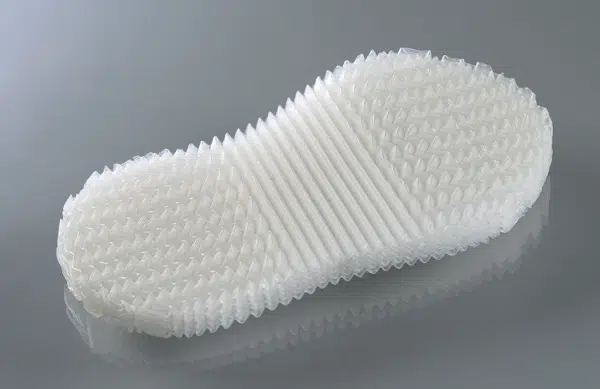

Fraunhofer bietet ein breites Technologieportfolio, das Materialien, neue Verfahren, Strukturen sowie innovative Simulations- und Charakterisierungsmethoden umfasst. Ein Messe-Demonstrator auf der FAKUMA zeigt beispielhaft, wie durch eine optimierte Struktur das Schallabstrahlverhalten von Gehäusestrukturen und Lüftungsöffnungen verbessert werden kann.

Resiliente Materialien – ein Paradigmenwechsel

Programmierbare Materialien können je nach Anwendung und Situation durch externe Trigger verschiedene Zustände und Materialeigenschaften annehmen. Dies eröffnet Möglichkeiten für neue Systemlösungen, da sie wesentliche Systemfunktionen wie Bewegungsmuster selbst übernehmen und dadurch zusätzliche Systemkomponenten überflüssig machen.

Auf der Fakuma werden mechanisch adaptive Materialmuster und Bauteile gezeigt, die die Konzepte der programmierbaren Materialien verdeutlichen. Diese Beispiele zeigen insbesondere ein Shape-Morphing-Verhalten, bei dem sie sich bei mechanischer Belastung ungewöhnlich verformen.